[マスタ / Master Tables] #4570

|

[品目マスタ]では、製品や仕掛品、部品、原材料、副資材など、取り扱う品目すべてを登録します。[管理区分]によって、個別受注用の「製番」品目と、汎用品用の「MRP」品目、ロット番号管理を行なう「ロット」品目(オプション)などを指定できます。[手配区分]によって、社内の製造品(内製)、外注品、購入品(発注)などの細かな設定ができます。また、品目コードと品目名のいずれかだけを入力して最も簡単な方法で登録することも可能です。 すべての品目には、識別するコード([品目コード])を付与する必要があります。[品目マスタ]は、ほぼすべてのメニューで活用される最も基本的なマスタです。[品目マスタ]を登録する前に、[取引先マスタ]、また品目点数が多くなる場合は、[品目グループマスタ]を先に登録することをお勧めします。 リストの[項目選択]で、[構成表表示]、[在庫表示]などを表示するように登録すると、青いリンクが登場し、クリックすると該当の画面にジャンプ(新しく窓が開く)します。 |

|

新規登録 「品目マスタリスト」画面の「新規登録」ボタンをクリックすると、「新規登録/修正画面」が表示されます。必要な項目を入力した後、「登録」ボタンをクリックすると品目が追加されます。「閉じる」ボタンをクリックすると、登録せずに「品目マスタリスト」画面に戻ります。 [品目マスタ]の新規登録は、手配区分が「内製」の場合、最低 「品目コード」か「品目名」のいずれかを登録するだけで登録は行えます。手配区分が「発注」または「外注」の場合は、標準手配先を入力しなければなりません。 「品目マスタ登録」画面にあるように、上部の基本項目登録部分と、下部の5つのタブ内の詳細に分かれています。 画像の登録は、一旦品目情報を登録した後に、[品目マスタ]リスト画面に戻って、修正モードで行います。「品目マスタリスト」画面の表示リストから登録した品目の明細(修正モードになる)を開いて、「品目マスタ登録」の「画像タブ」内の、「参照」から「登録する画像ファイル」を選び、「画像を登録する」をクリックします。 |

[品目マスタ] 画面 [新規登録/編集(ヘッダ)] 部分 の項目

|

[品目マスタ] 画面 [新規登録/編集(明細)] 部分[詳細項目] タブ の項目

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[品目マスタ] 画面 [新規登録/編集(明細)] 部分[所要量計算] タブ の項目

|

||||||||||||||||||||||||||||||||

[品目マスタ] 画面 [新規登録/編集(明細)] 部分[発注・外注] タブ の項目

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[品目マスタ] 画面 [新規登録/編集(明細)] 部分[工程] タブ の項目

|

||||||||||||||||||||||||||||||||||||||||||||

[品目マスタ] 画面 [新規登録/編集(明細)] 部分[画像] タブ の項目

|

||||||||||||

[品目マスタ] 画面 [リスト] 部分 の項目品目マスタに登録された各項目を表示します。いくつかの項目については品目マスタに登録された値により計算されて表示されます。 |

[品目マスタ] 画面 [検索条件] 部分 の項目品目マスタに登録された各項目から検索することができます。 |

|

ワンポイント:MRPと製番について GENESISSでは、品目ごとに管理手法を「MRP」と「製番」から選択できます。両者の管理手法の違いは以下の通りです。

|

|

ロット品目について 消費期限管理・ロット別在庫管理のために、管理区分[ロット]品目が加わりました。(料金:オプション)[製番]品目のように他と区別できる在庫を持ちながら、所要量計算では[MRP]品目と同じように効率よく必要数をまとめて製造指示/発注指示を出せ、見込み生産のための「計画登録」も行える特徴を兼ね備えています。ロット別の在庫管理、納品への引き当ては行えますが、ロット別の在庫(原価)金額計算は行えません。(「標準原価」で扱われます。) ロット番号は、「内製品は実績登録時に、購買品は受入登録時に自動的に振られます。(*)実績/受入ごとに在庫ロット番号が分かれます。[品目マスタ]で「消費期限日数」を設定しておけば、その日数を製造日に足して消費期限管理を行えます。 (*)製造/購買ロット番号のデフォルト値は、品目マスタ「ロット頭文字」+ 年月4桁 + 連番 [在庫リスト]画面上、製番別表示を選ぶと、[ロット番号]と[消費期限]が表示されます。 受注オーダーに対する在庫ロットの引当は、[受注登録]メニューの[ロット指定]画面、あるいは[一括ロット引当]画面で行います。(納品登録画面では行えません。)受注ごとに個別に在庫ロットを指定することも、一括して消費期限順に自動的に割り振ることもできます。 簡易ロット管理との違い [ロット]品目とは別に、簡易ロット管理という機能も使えます。簡易ロット管理では、管理区分に関わりなく、(簡易)ロット番号を手入力することができます。受入画面で購買ロット番号、実績画面で製造ロット番号/使用したロット番号、納品画面で納品したロット番号を手入力します。それにより、納品から部材までトレーサビリティを実現できるようになっています。 ただし在庫ごとにロットが振られて管理されている訳ではないので、ロット別在庫管理はできません。つまり、簡易ロット管理と[ロット]品目管理の主な違いは、ロットごとに在庫を分けて管理できるかどうかという点です。 もう一つ、簡易ロット管理と[ロット]品目管理の大きな違いは、後者が最終製品(受注/納品する親品目)のみ(単階層)のロット管理であるという点です。多階層のロット管理には対応していません。子品目のトレーサビリティも管理したいという場合は、簡易ロット管理をお使いください。 [ロット番号]入力欄は、簡易ロット管理とロット品目管理で同じ箇所を使っています。 ロット品目管理の場合は前述のとおりのデフォルト値が設定されます。手入力もできます。製番/MRP品目の場合は、手入力のみで簡易ロット管理として使えます。 |

|

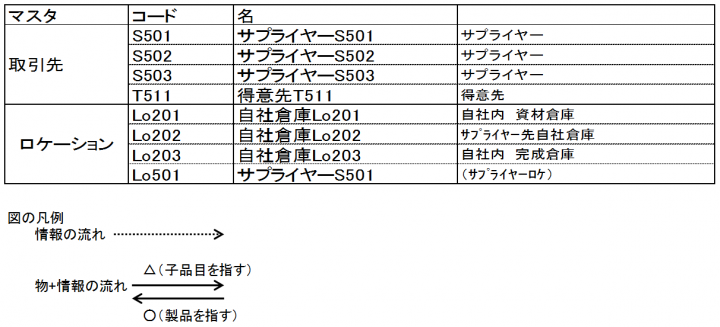

ロケーションの設定方法について 「ロケーションごとの在庫管理を行いたいが、どのように設定すればいいのか難しい」と感じられる お客様もおられます。確かに内製、発注、外製などが組み合わさると複雑になります。 ここに親品目が「外注(支給あり)」製品の場合の、品目マスタの「標準ロケーション (受入)、(使用)、(完成)」設定のサンプルパターンを例示します。 |

|

[ロケーションマスタ]登録時に、「サプライヤー」欄にコードを入れると、そのロケは「サプライヤーロケ」として扱われます。サプライヤーロケは主に、外製先に支給した材料(子品目)の在庫を管理するために使用します。この外製先に「外製指示(支給あり)」を発行すると、外製指示の発行日に支給元ロケからサプライヤーロケに在庫が移動します。そして、外製受入を行った日にサプライヤーロケから在庫が引き落とされます。

|

|

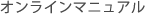

[在庫管理]の[在庫推移表]で、ロケ別表示を「する」設定で表示させると、サプライヤーロケも含めた在庫の動きがつかめます。 [在庫管理]の[在庫推移表]でのロケーション別表示の例 |

|

また、品目の受入タイミングなどの調整は、[品目マスタ]で品目ごとに[リードタイム]、[安全リードタイム]を設定することにより行えます。[リードタイム]、[安全リードタイム]などの設定は[品目マスタ]の[新規登録]-「所要量計算]タブにあります。

|

|

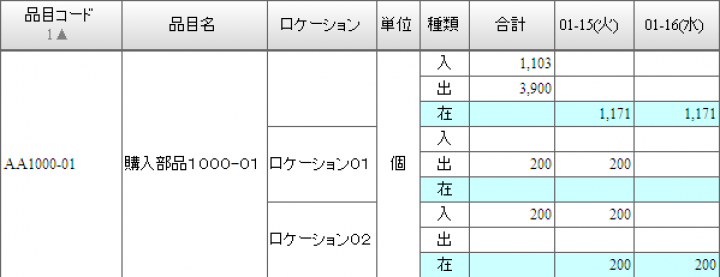

「取引先マスタ」と「ロケーションマスタ」の凡例

|

|

パターン1 ロケーション管理を行わない場合 (受入)、(使用)、(完成)すべて”(既定)”にします。 |

|

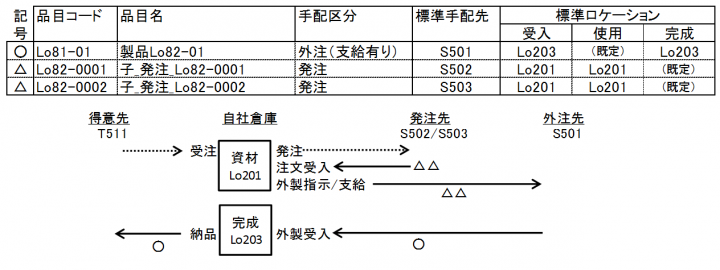

パターン2 サプライヤーロケは設けずに、自社内の二つの倉庫ロケ(資材Lo201、完成Lo203)を管理する場合 |

|

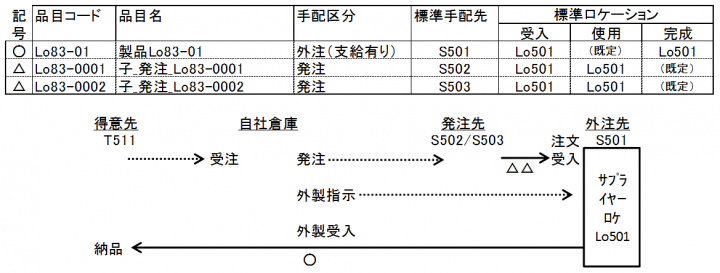

パターン3 サプライヤーロケLo501を設けて、自社在庫は持たない場合。発注した資材は、直接サプライヤーロケLo501に入庫します。完成品はサプライヤーロケLo501から直接得意先に納品します。 |

|

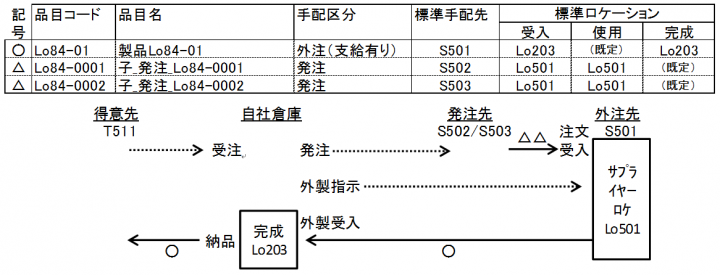

パターン4 上記パターン3に、自社完成倉庫Lo203受入を加えた場合。一旦在庫させて納品します。 |

|

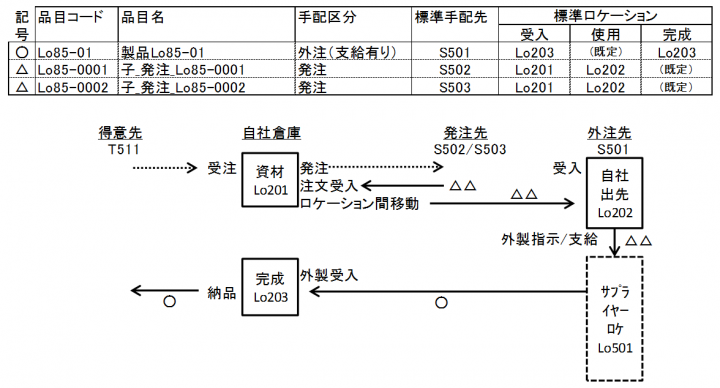

パターン5 自社倉庫三つ、-自社資材倉庫Lo201、自社完成倉庫Lo203、さらにサプライヤー先に自社倉庫Lo202-を設けて管理する場合。 発注した資材は、一旦自社内倉庫Lo201で受入し、必要に応じてサプライヤー先自社倉庫Lo202へ[在庫管理]-[ロケーション間移動]から入庫/出庫(Lo201→Lo202)を行います。 その後、サプライヤーで製造を行った完成品は、自社内倉庫Lo203で受入し、そこから得意先に納品します。 |

|

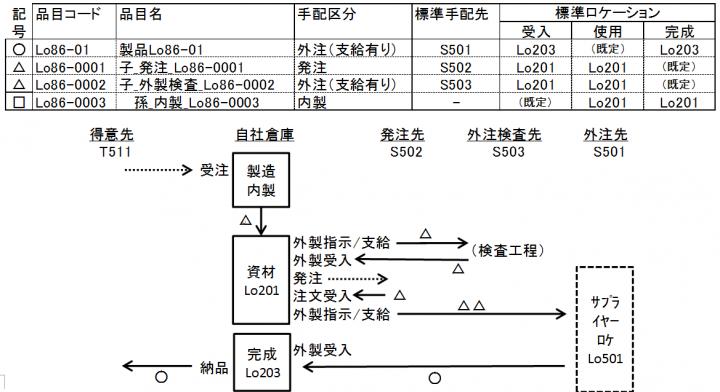

パターン6 応用編です。子品目の一つは発注品。もう一つは内製ですが、製造後 外部の検査に出します。それらを自社資材倉庫Lo201に受け入れて、外製先に出してから、自社完成倉庫Lo203に入庫します。そこから得意先に納品するという動きです。 外部の検査は、子品目として登録します。その下に、内製部品を孫として構成で登録します。 |