[生産管理 / Production Mgt.] #4573

|

機能説明 [所要量計算]メニューでは、所要量計算をGENESISS独自のMRPエンジンで行います。(MRP-Ⅰ) GENESISSの所要量計算は、製品から半製品、原材料へと多階層のストラクチャー形式で組まれた構成を順次展開する、“階層構造別計算”が可能です。所要量計算を実行すると、登録された受注、および計画に基づき、構成表を展開して階層ごとの総所要量から在庫を差し引いた正味必要数に対して、まるめを行って注文データを作成します。また、製造指示、外製指示も行われ、[品目マスタ]の「リードタイム」を基に、着手日(もしくは発注日)、納期も計算します。 所要量計算はご利用の GENESISSで実行されますので、部門ごと、ユーザーごと、製品ごとに選んで行うことはできません。 |

|

所要量計算は所要量計算を行う「対象日付」を指定して実行します。計算対象になるのは、明日以降、受注のうち納期がこの日付範囲に含まれているもの、あるいは計画のうち計画日がこの日付範囲に含まれているものです。本日は含まれないのでご注意ください。(当日納期のものは所要量計算が掛からないということです)

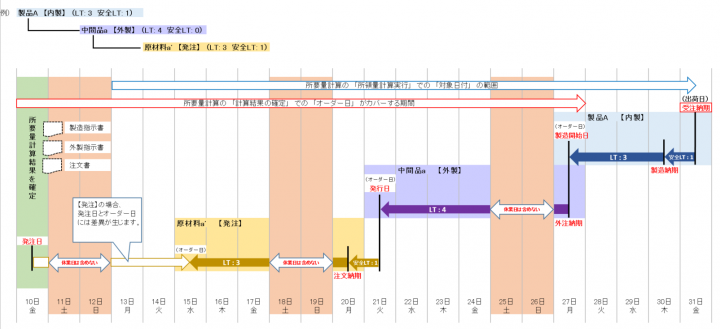

ただしMRP品目の受注については、この日付範囲より前(過去)のものであっても、未手配であれば「受注残」として計算に含まれます。計画、あるいは製番品目の受注については納期が本日以前ものは計算に含まれません。 [所要量計算]では、以下にあげる基本的な計算を実行します。 ・構成展開 受注登録、計画登録がされている品目の構成を展開し、すべての品目の需要数と必要日を計算します。 [品目マスタ]の「管理区分」が“MRP”の品目と“製番”の品目では、展開の方法が異なります。“MRP”の品目は需要数を品目ごとに合計して展開されるのに対し、“製番”の品目は需要数を受注ごと(製番ごと)に別々に展開します。 ・発注数、外製数量、製造指示数の計算 必要日の理論在庫と需要数を比較し、[品目マスタ]の「安全在庫※」を下回る不足分を計算します。 不足数を補うために、[品目マスタ]に登録された「最低ロット数」、「手配ロット数」に基づいて、発注数、製造指示数が計算されます。 ※[品目マスタ]の「管理区分」が“製番”の品目の場合、「安全在庫」は考慮されません。 製番フリー在庫(製番が「なし」の状態の在庫)がある場合は、製番引当できる数量を計算します。 ・外製指示の発行日、製造開始日、納期の計算 [品目マスタ]に登録された「リードタイム」、「安全リードタイム」、および[カレンダーマスタ]の休日設定を基に、外製指示の発行日、製造開始日が計算されます。計算された外製指示の発行日、製造開始日、納期が所要量計算を実行した日以前になる場合は、すべて本日 +1日で計算されます。その場合、計算結果リストで該当する品目の行がベージュで表示されます。リードタイムの考え方については、図 1を参照してください。 ・発注日の計算 発注の場合、[注文登録]画面および注文書における「発注日」は、常に所要量計算結果の確定を行った日となります。 これは、所要量計算によってオーダーが確定した時点で、将来の発注を行うことを前提としているためです。 一方、所要量計算における「オーダー日」は、純粋に納期からLTをさかのぼった日、つまり「その日までに発注すれば間に合う」日付を指しており、所要量計算の結果分析などもそのような意味で表示されています。内製品および外注品の場合、こちらの意味で使われます。 所要量計算は、膨大な量の計算を行いますので、データ量によっては数十分かかる場合があります。所要量計算の実行中にログアウト、もしくはブラウザを閉じる操作をしても、所要量計算は終了するまで継続されます。 |

|

計算対象を限定することができます。 「内示モード」:ここにチェックを入れると受注登録で確定度を「予約」として入れたオーダーも含めて計算します。 「安全在庫数を含めない」:ここにチェックを入れると、品目マスタで安全在庫数を設定した品目に関して、安全在庫数の補充分のオーダーを含めずに計算を行います。 ただし、ユーザーごと、部門ごとに対象を絞って所要量計算を実施することはできません。 |

|

所要量計算の結果は、必要品目のリストがカレンダー表示され、分析画面で確認することができます。 所要量計算実行後、「●計算結果の確定」で日付(期間)を選んで、注文、外製指示、製造指示、製番引当にチェックを入れて「計算結果を確定する」ボタンを押して実行します。これで初めてオーダーが発行(確定)されます。 同時に各帳票を印刷することも可能です。 ※「同時に帳票を印刷する」にチェックを入れて確定する場合、ポップアップで新しいウィンドウが開かれます。 このとき、ポップアップのブロックが働くと処理が進みません。ブラウザ上でブロックを許可していただければ正常に確定されるます。 |

|

表示間隔を週単位、月単位で見たい時は、表示条件の[日付モード]で、「週次」、「月次」を選択して、「再表示」します。

|

|

GENESISSにおけるリードタイムの考え方 所要量計算における「オーダー日」は、内製の場合は「製造開始日」を、外製の場合は「発行日」を指し、純粋に製造納期・外注納期をもとに設定された LT と休日をさかのぼった日、つまり「その日までに製造を始めると間に合う」日付です。所要量計算の結果分析などもそのような意味で表示されています。(下図参照) 一方で、発注(注文)の場合は意味合いが異なり、[注文登録]画面の注文書における「発注日」は、常に所要量計算結果の「確定を行った日」となります。これは、所要量計算によってオーダーが確定した時点で、将来の発注(注文)を行うことを前提としているためです。 |

|

ワンポイント:所要量計算の結果について 所要量計算が終了した時点では、単に計算結果を表示しているだけで、何も手配はされておらず、在庫にも影響はありません。確定するには「計算結果を確定する」ボタンを押してください。注文書や製造指示書を発行する前に、マスタや計画を変更し、再び所要量計算をやり直すことができます。また、資材発注計画や製造計画のシミュレーションとして繰り返し利用することも可能です。 |

|

ワンポイント:製造スケジュールについて [所要量計算]では、[品目マスタ]の「リードタイム」、および「安全リードタイム」を基に、ジャストインタイム(必要なときに必要なものを必要なだけ必要な場所に届ける)の計画が立てられます。工程の負荷を考慮したスケジュール計算は行われませんので、計算結果の納期は最終納期と考え、現場の稼働状況に応じて製造着手日の指定、日割による平準化の必要が生じる場合があります。 |

|

所要量計算開始 「所要量計算」(計算実行)画面の「対象日付」を選択します。所要量計算を実行する日の翌日から、ここで選択した日付の期間に受注納期、もしくは計画納期が登録されている受注や計画が計算の対象になります。[品目マスタ]の「管理区分」が“製番”の品目は、受注納期が所要量計算の実行日以前の場合、計算の対象になりません。MRP品目の受注については、この日付範囲より前(過去)のものであっても、未手配であれば「受注残」として計算に含まれます。 [受注登録]メニューで、受注登録項目の「受注確定度」を“予約”で登録されている受注データを計算に含めたい場合は、「内示モード」にチェックを入れます。 「所要量計算を開始する」ボタンをクリックすると計算が始まり、「所要量計算実行中」の画面が表示されます。所要量計算中は、他の操作をできるだけ控えてください。ゲージの大まかな目安は以下のようになります。 30% まで 計算の前準備 31 - 40% 製番展開(製番品目に関する計算) 41 - 90% MRP計算(MRP品目に関する計算) 90% 以降 後処理 製番展開にかかる時間は、製番品目の受注の数によって大きく変わります。製番品目を多く使用しておられるユーザーの場合、40%まで時間が掛かります。 一方、MRP計算にかかる時間は、MRP品目の受注数や計画数のほか、構成の階層の深さ、計算する対象期間の長さによって変わります。階層/日付 ごとに計算が行われ、そのステップごとに90%まで進みます。 ゲージが100%になって計算が終了するまで待ちます。計算が終了すると、発注、外注、製造、製番引当の必要品目がリストで表示されます。 計算結果に問題がなければ、「計算結果」欄の 「注文(注文書)」、「外製(外製指示書)」、「内製(製造指示書)」、「製番引当」にチェックを入れて、「オーダー日」を指定してから「計算結果を確定する」ボタンをクリックして実行すると、手配登録が行われて、計算結果リストの手配済みの行がグレーで表示されます。 「所要量計算」(表示条件)画面の表示条件を入力して「再表示」ボタンをクリックすると、特定の品目やその構成品目だけを絞り込んで表示できます。 |

|

内示モード 「内示モード」は、得意先からの内示(確定になる前の受注)を所要量計算に含める機能です。 例えば、得意先からの内示に基づいて材料を発注したいものの、製造は確定してから手配したい場合、以下のように操作します。 ① [受注登録]メニューで、「受注確定度」を“予約”にして内示情報を登録 ② 内示モードで所要量計算を実行。「注文書発行」のみを実施 ③ 受注確定後、[受注登録]メニューで登録した「受注確定度」を“確定”に変更 ④ 通常モードで所要量計算を実行。「製造指示書発行」を実施 |

|

ワンポイント:製番引当について [品目マスタ]の「管理区分」が“製番”の品目は、基本的に在庫を持たない運用を行いますが、在庫が発生した場合には、「製番引当」によって特定の製番の在庫を別の製番で使用することができます。 所要量計算では、製番なしの在庫だけが使用可能な在庫として計算され、製番引当が可能な場合は計算結果に「製番引当」と表示されます。 製番なしの在庫は、[製造指示書]メニューで製造指示書を手動作成するか、[製番引当]メニューで特定の製番の在庫を製番なしに引き当てる登録をすることによって作成することができます。 |

|

所要量計算結果分析 所要量計算の結果画面で、リスト表示中の任意の品目の「分析」をクリックすると、その品目の所要量計算結果分析画面(画面 25)が表示されます([品目マスタ]の「管理区分」が“MRP”の品目のみ)。「所要量計算」ボタン下の「所要量計算結果分析へ」をクリックしても同じ画面が表示されます。この場合は表示条件で分析したい品目、もしくは品目と製番を入力し「再表示」をクリックして分析結果を参照します。所要量計算結果分析画面では、[品目マスタ]で登録されている「管理区分」、「手配区分」、「最低ロット数」、「手配ロット数」、「安全在庫数」、「リードタイム」、「安全リードタイム」、また、[構成表]で登録されている親品目コードや子品目コードとその員数が表示されます。 参照している品目に、どのような需要が発生して在庫が推移していくか、それによってどのようにオーダーをかける必要があるのかを確認できます。リスト表示で薄いグレーになっている行は、[営業カレンダー]で休日設定されている日です。 表示されている親品目コードや子品目コードをクリックすると、自動的にその品目の分析画面が表示されます。その場合、前に参照していた品目が、親品目、もしくは子品目にグリーンで表示されます。 「所要量計算画面に戻る」をクリックすると、画面 23に戻ります。 ●計算結果 欄 □ 同時に帳票を印刷する ここにチェックを入れて「計算結果を確定させる」ボタンをクリックすると、所要量計算の結果に応じて、「注文書」、「外製指示書」、「製造指示書」が発行されます。 ここで印刷しなかった場合は、それぞれの画面で該当オーダー番号を選んで印刷することができます。 印刷をしなくても、それぞれの指示は確定しています ※ 印刷時の注意点 サーバーの負荷を減らすため、一回の帳票印刷は最大 100ページまでとなっています。100ページを超えるボリュームの印刷を行う場合は、二回以上に分ける必要があります。 |

|

手動丸め機能 MRPが計算した結果を、手動で調整することが可能です。発注オーダーのまとめや、製造オーダーの簡易的な山崩しが行えます。 結果の数値セルをクリックすると、[スクリプトプロンプト]が表示され、オーダー数を変更します。 「オーダー日ベース」の表示モードでは、手動調整ができません。表示モードを[納期ベース]にしてご利用ください。 ※あくまでも、簡易的なものですので、オーダーの前倒し(オーダーまとめ、山崩し)、および数量追加のためにご利用ください。また、工程別の山崩しは行えません。 手動調整したい数値をドラッグ&ドロップで移動させることも可能です。(数値を変える場合は、上記の方法をお使いください。)手動で丸め処理をした数値を最初の所要量計算直後の状態に戻すためには、[計算結果]の下、右にある「手動調整をリセットする」をクリックした上で、再度「所要量計算を実行」を行ってください。 手動調整をした値は確定しなくても有効在庫に加算されます。(「計画登録」画面で登録した計画を手動調整すると有効在庫が二重に加算されますのでご注意ください。)それを避けるために、手動調整をした場合は、オーダーの確定後に必ず、「手動調整をリセットする」をクリックしてください。さらに、手動調整した計画分を[計画登録]上で削除してください。 |

[所要量計算] 画面 の項目

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||